Основные элементы конструкции фильтр-прессов

Рама

Рама – металлическая несущая конструкция, на которой смонтированы все остальные детали и узлы фильтр-пресса. Рама также обеспечивает жесткость конструкции при нагрузках в процессе рабочего цикла – со стороны системы сжатия пакета плит и давления внутри фильтровальных камер.

Пакет фильтровальных плит

Процесс фильтрации происходит внутри так называемого пакета плит, образуемого горизонтальным набором фильтровальных плит, заключенного между плоскостями неподвижной опорной металлической плиты с одной стороны, и подвижной нажимной металлической плиты с другой.

Плоскость подвижной металлической плиты фактически является рабочей поверхностью головки поршня (в основном гидравлического), который создает достаточное давление сжатия для обеспечения герметичности пакета плит во время процесса фильтрации.

Перед началом фильтрации пакет плит закрывается системой сжатия. Для разгрузки кека пакет плит раскрывается системой раздвижения плит.

Подача суспензии, отвод фильтрата, а также подача и отвод промывочной жидкости и осушающего газа в фильтровальные камеры, как правило, осуществляется через соответствующие каналы в неподвижной опорной плите, оснащенные фланцами, к которым присоединяются трубопроводы. При необходимости, в опорной плите устанавливают запорные клапана, которые открывают и закрывают соответствующие каналы в тот или иной момент рабочего цикла для корректной маршрутизации потоков технологических сред.

В некоторых случаях каналы имеются и в подвижной нажимной плите. Например, при большом количестве фильтровальных плит в пакете целесообразно подавать суспензию с обеих сторон.

Фильтровальное полотно

Фильтровальное полотно – это фильтровальная перегородка, покрывающая поверхность фильтровальной камеры, способная пропускать жидкую фазу суспензии и задерживать частицы твердой фазы. Фильтровальное полотно крепится к краям фильтровальной плиты и имеет все соответствующие отверстия.

Материал фильтровальных полотен подбирается в соответствии со свойствами суспензии.

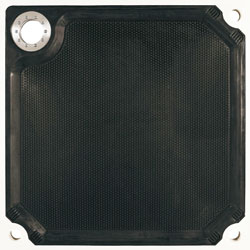

Фильтровальная плита

Фильтровальная плита – это квадратная плита в несколько сантиметров толщиной, размером до 2000 x 2000 мм, изготовленная чаще всего из полимера, либо другого материала (в зависимости от применения), имеющая специфическую конструкцию.

Основную часть площади с обеих сторон плиты занимает углубление с плоской рифленой дренажной поверхностью – половина фильтровальной камеры. Поверхность фильтровальной камеры сильно развита, покрыта желобками, способствующими отводу фильтрата. Кроме того, на поверхности фильтровальной камеры могут иметься дополнительные выпуклости (например, в форме усеченного конуса).

Возможные варианты поверхности фильтровальной камеры

Углубления прижатых друг к другу соседних плит образуют фильтровальную камеру, объем которой ограничен по периметру краями фильтровальных плит. Поверхность соприкасающихся краев плит гладкая, так что при сжатии обеспечивается достаточная герметичность. В некоторых случаях фильтровальные плиты исполняются в герметичном варианте, когда по периметру фильтровальной камеры и вокруг прилегающих отверстий имеются резиновые прокладки.

Фильтровальная плита имеет каналы – для поступления фильтруемой суспензии, для поступления промывочной жидкости и осушающего газа, а также для отвода фильтрата, промывочной и осушающей сред. Когда плиты сжаты в пакет, соответствующие каналы отдельных плит, соединяясь друг с другом, образуют один общий канал.

Чаще всего отверстие для подачи суспензии располагается в центре фильтровальной плиты, то есть в области дренажной поверхности фильтровальной камеры. В таком случае, очевидно, соответствующие отверстия соседних плит не прилегают друг к другу. Чтобы суспензия не проникала в пространство за полотном, фильтровальные полотна для одной и для другой стороны фильтровальной плиты имеют общую центральную горловину, образуя одну общую фильтровальную поверхность. При монтаже, одну из половин полотна продевают через центральное отверстие плиты так, чтобы его края были охвачены горловиной. Таким образом, обеспечивается герметичное сообщение соседних фильтровальных камер. Когда насос начинает подавать суспензию, она сначала заполняет крайнюю фильтровальную камеру до центрального отверстия, затем перетекает в соседнюю и так далее, пока все фильтровальные камеры не будут заполнены.

Фильтровальное полотно с центральным отверстием для поступления суспензии

Фильтровальная плита с надетым фильтровальным полотном

При закрытом способе отвода фильтрата по углам плиты на ее краях располагаются сквозные поперечные цилиндрические отверстия, сообщающиеся с дренажной поверхностью фильтровальной камеры через каналы в толще плиты. Когда плиты сжаты в пакет, эти отверстия образуют общий сборный коллектор, проходящий сквозь опорную плиту и заканчивающийся фланцем.

При открытом способе отвода фильтрата, дренажная поверхность фильтровальной камеры сообщается посредством внутренних каналов с отверстиями на вертикальных ребрах фильтровальной плиты.

На ребрах фильтровальной плиты имеются кронштейны для крепления плиты к раме, ручки для перемещения плиты (в случае ручного варианта раздвижения плит), колена для отвода фильтрата (в случае открытого способа отведения фильтрата). В мембранных плитах также имеются патрубки для подачи дожимающей среды в пространство за мембраной.

Для некоторых специфических применений могут изготавливаться фильтровальные плиты нестандартной конфигурации.

Фильтровальные плиты бывают двух видов – камерные и мембранные.

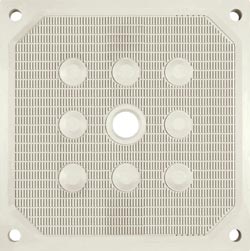

Камерная фильтровальная плита

Камерная фильтровальная плита – это фильтровальная плита, поверхность фильтровальной камеры которой покрывается только фильтровальным полотном. Объем фильтровальной камеры фиксированный. Процесс фильтрации заканчивается после заполнения камеры осадком и достижения той точки, когда при текущем давлении фильтрат перестает выдавливаться из пор осадка.

Камерная фильтровальная плита с центральным отверстием для поступления суспензии и боковыми каналами для закрытого удаления фильтрата. На рисунке видно, что канальцы, соединяющие дренажную поверхность с боковыми отводными каналами имеются только в правом верхнем и правом нижнем углах, а левые каналы с дренажной поверхностью не сообщаются. Иногда плиты таким образом “зеркально” чередуют через одну. Это делается для улучшения качества промывки кека.

Камерная фильтровальная плита с центральным отверстием для поступления суспензии и боковым каналом для открытого удаления фильтрата. Канальцы в левом нижнем углу сообщаются с отверстием на ребре плиты, ведущим наружу (на рисунке не видно).

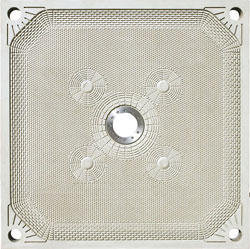

Мембранная фильтровальная плита

Мембранная фильтровальная плита – это фильтровальная плита, поверхность фильтровальной камеры которой представляет собой эластичную мембрану, поверх которой в свою очередь надевается фильтровальное полотно. Мембрана герметично закреплена по периметру фильтровальной плиты (либо по периметру фильтровальной камеры), повторяет ее рельеф, форму углубления, а также имеет все отверстия, соответствующие отверстиям плиты, герметично с ними совмещенные. Таким образом, мембрана как бы образует “фальш-дно” фильтровальной камеры и является ее рабочей дренажной поверхностью. Важно то, что в пространство между поверхностью фильтровальной плиты и мембраной можно подать под давлением некую среду (например, воду) заставив мембрану эластично деформироваться, уменьшая объем фильтровальной камеры. Таким образом, после завершения основной фазы фильтрации можно отжать осадок мембраной, значительно понизив его влажность. Поскольку мембрана давит на осадок по всей его площади, то достигается гораздо большая эффективность разделения суспензии, чем в случае с камерной плитой, где давление имеет место только в районе впускного канала, и неравномерно распространяется в толще осадка.

Кроме того, эффективность промывки осадка и его продувки на мембранных фильтр-прессах гораздо выше. Промывка и продувка осуществляется в период, когда осадок сжат мембраной, таким образом, исключается обтекание его промывной жидкостью или осушающим газом по поверхности и разрушение структуры осадка, образование трещин и промоин.

Мембранная фильтровальная плита с мембраной из эластомера, имеющая центральное отверстие для подачи суспензии и четыре боковых отверстия для отвода фильтрата. На верхней фотографии хорошо видны канальцы для отвода фильтрата, сообщающие дренажную поверхность мембраны с отводными каналами плиты. У самого бокового отверстия они погружаются в толщу мембраны и выходят в боковой канал в стенке бокового отверстия мембраны, что хорошо видно на правой фотографии. Центральное отверстие охвачено стальным кольцом для обеспечения герметичности прилегания мембраны к поверхности плиты. На нижней фотографии видна конструкция мембранной плиты под мембраной. В данном случае мембрана покрывает всю фильтровальную плиту, включая ее края. Отверстия плиты и периметр ее углубления герметизированы уплотнениями.

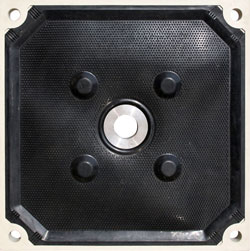

Мембранная фильтровальная плита с мембраной из резины. имеющая центральное отверстие для поступления суспензии и четыре боковых канала для отвода фильтрата. На фотографии хорошо видно, что мембрана покрывает только углубление фильтровальной плиты, но не ее края.

Мембранная фильтровальная плита с мембраной из резины, имеющая одно левое верхнее отверстие для поступления суспензии и три боковых канала для отвода фильтрата. На правом ребре плиты внизу виден штуцер для подачи дожимающей среды в пространство за мембраной.

Фильтр-пресс может быть оснащен всеми камерными фильтровальными плитами, всеми мембранными фильтровальными плитами, либо камерными и мембранными плитами через одну, то есть смешанным пакетом плит.

Система подвески плит

Фильтровальные плиты должны быть точно позиционированы друг относительно друга, а также иметь возможность перемещаться. Это решается двумя возможными способами.

- Применяют боковые опоры – две горизонтальные направляющие, расположенные вдоль продольной оси фильтр-пресса по бокам пакета плит;

- Применяют одну верхнюю центральную направляющую балку (в основном П-образного сечения).

Верхняя подвеска плит конструктивно сложнее, но обеспечивает некоторые преимущества по сравнению с боковой подвеской. Например, отсутствие боковых направляющих облегчает доступ к пакету плит. Традиционно, фильтр-прессы с верхней подвеской плит используются в более тяжелых применениях, что влечет за собой усовершенствование и других узлов, например, используется более прочная массивная рама и так далее. Таким образом, фильтр-прессы с верхней системой подвески плит являются более дорогими и качественными.

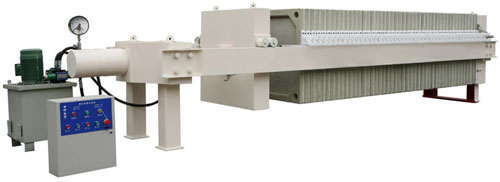

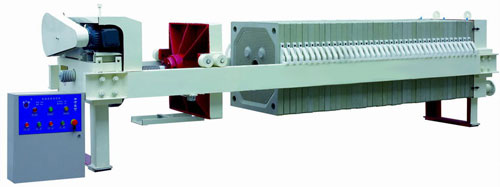

Система сжатия пакета плит.

Давление фильтрации внутри фильтр-пресса может достигать величины в 15 бар и более. В течение процесса фильтрации плиты должны быть достаточно плотно прижаты друг к другу, чтобы была обеспечена герметичность фильтровальных камер.

Для этого используется поршень, в качестве головки которого выступает металлическая плита, площадь и форма рабочей поверхности которой соответствуют площади и форме фильтровальной плиты, достаточно прочная для сообщения равномерного давления сжатия всему пакету плит.

Давление может создаваться:

- - гидравлическим агрегатом, с приводом от электродвигателя или ручного гидравлического насоса;

- - механически, через винтовую передачу, с приводом от электродвигателя либо ручным;

Фильтр-пресс с гидравлической системой сжатия пакета плит.

Фильтр-пресс с механической системой сжатия пакета плит с приводом от электродвигателя.

Фильтр-пресс с ручной системой сжатия пакета плит.

Система раздвижения плит

По окончании цикла фильтрации, промывки и осушки осадка, кек удаляется из фильтровальных камер. Для этого фильтровальные плиты должны быть отодвинуты друг от друга на достаточное расстояние, чтобы кек мог свободно выпасть под действием силы тяжести. Системы перемещения плит делятся на четыре основных типа.

- Вручную. В этом случае плиты должны иметь соответствующие ручки. Очевидно, что это наиболее дешевое решение. Если процесс фильтрации не предполагает частой выгрузки осадка, фильтр-пресс небольшой, а применение не является опасным для человека, такое решение вполне может оказаться приемлемым.

- Автоматически, по одной плите. В данном случае осадок выпадает последовательно из каждой камеры.

- Автоматически несколько плит за один раз.

- Автоматически, все плиты одновременно. Если фильтр-пресс имеет достаточную длину направляющих, чтобы на них поместился весь пакет плит в открытом виде, то используя такой тип раздвижения плит можно значительно уменьшить время подготовки фильтр-пресса к следующему циклу фильтрации.

Для автоматического перемещения плит в основном используется бесконечная цепь со специфической системой зацепов, хотя возможны варианты.

Система отвода фильтрата

<В процессе фильтрации жидкая фаза постоянно вытесняется через фильтровальную перегородку, и так или иначе должна удаляться из фильтровальной камеры. Для улучшения отвода фильтрата фильтровальная камера имеет развитую дренажную поверхность. По ней фильтрат стекает в отводные каналы фильтровальной плиты. Применяются два способа отведения фильтрата.

Открытый способ отведения фильтрата. В этом случае отводные каналы ведут из фильтровальной камеры наружу, через отверстия на боковых ребрах фильтровальной плиты. К отверстиям монтируют короткие отводные колена, по которым фильтрат стекает в сборные желоба, смонтированные вдоль боков фильтр-пресса, заканчивающиеся фланцами.

Закрытый способ отведения фильтрата. В данном случае отводные каналы ведут из фильтровальной камеры в общий сквозной отводной канал, который образуется соответствующими прилегающими отверстиями фильтровальных плит и проходит через весь пакет. Канал заканчивается фланцем для присоединения трубопровода.

Подающий (питающий) насос

Сам по себе фильтр-пресс ничего отфильтровать не может. Фильтрование происходит при гидравлическом давлении суспензии на фильтровальное полотно. Существует заблуждение, порожденное названием оборудования “фильтр-пресс”, точнее его второй частью “пресс”, что поршень давит на плиты, они сжимаются и таким образом выдавливается фильтрат. На самом деле поршень просто прижимает плиты друг к другу с усилием, достаточным для обеспечения герметичности всего пакета плит. Давление суспензии же создается подающим насосом и поддерживается им на необходимом уровне в течение всего процесса фильтрации. Самым оптимальным типом подающего насоса является диафрагменный, поскольку в нем суспензия не подвергается воздействию со стороны пар трения и таким образом не происходит измельчения твердых включений. Но диафрагменные насосы не всегда могут обеспечить необходимую объемную подачу, поэтому приходится применять альтернативные типы насосов – центробежные, роторные, винтовые и прочие.